Op deze pagina is een overzicht te vinden van alle projecten die ik met de Supra mkIV gedaan hebt.

De belangrijkste, grootste en vooral ook degene waar ik het meest trots op ben is de complete engine revisie.

Zoals bij de meeste projecten is het allemaal iets uit de hand gelopen :)

Na al een aantal jaren gereden te hebben met een SP60 (60mm turbo) in combinatie met een AEM EMS, is het dus tijd geworden voor iets nieuws.

Het begon toen ik het laatste jaar bij het starten af en toe een klein pluimpje verbrande olie uit de uitlaat zag komen: klepseals niet helemaal goed meer.

Maar ja, als je toch de klepseals gaat vervangen, waarom dan niet moet meteen ook andere nokkenassen? Aangezien de lift daarvan ook aardig hoger is, kon het geen kwaad ook de veren en retainers maar te vervangen. En dan zit je al bijna aan een complete kop revisie te denken.

Met andere nokkenassen moet een groot deel opnieuw getuned worden, dus zijn er dan niet meer dingen die je wilt veranderen?

Die had ik wel: mijn SP60 setup had een screamer-pipe door gebrek aan ruimte. Zeker omdat de turbo vreselijk snel boost heeft en de wastegate al bij 1.2bar open gaat, hoor je het in vrij veel situaties. Metingen kwamen dik boven de 130dB uit, niet echt een succes dus als je eens iemand wil inhalen.

Aangezien ik bij mijn huidge downpipe nergens de wastegate terug kon laten lopen, en de wastegate toch al de neiging heeft vaak de pakking eruit te blazen (minstens 1x per maand), wilde ik de hele exhaust kant opnieuw doen. Toen ik hier naar op zoek ging, kwam ik een leuke aanbieding tegen voor een complete turbo-kit, welke ik na lang twijfelen toch maar gekocht heb. De nieuwe turbo kan namelijk veel meer vermogen leveren, dus dat wilde ik eigenlijk niet op mijn stock blok doen (met 185.000km). En daarmee dus ook besloten om het onderblok deels te laten reviseren. Al met al is het ineens een behoorlijk project geworden.

Omdat het hele verslag nogal wat foto's bevat is het project opgedeeld in een aantal secties:

Deel 1 - Oude blok eruit

Deel 2 - Blok demonteren

Deel 3 - Voorbereidingen aan auto

Deel 4 - Blok opbouwen

Deel 5 - Tuning

Andere projecten die ik al gedaan heb zijn:

Headlights

Suspension

Door alle veranderingen moet de motor dus opnieuw getuned worden. Er is echter een probleem: De zuigerveren (en lagers) zijn helemaal nieuw en moeten dus opnieuw ingelopen worden. Om de zuigerveren goed te laten inslijten heb je helaas maar een paar kilometer (20-50) de tijd, en je moet hier een redelijk goede en krachtige verbranding op loslaten zodat ze goed tegen het verse (en scherpe) hoonpatroon aangedrukt worden. De motor moet dus vrijwel direct goed lopen. Als je auto niet eens start is dat een uitdaging :)

Vandaar dat ik hulp heb ingeroepen van AEM tuner Arnout van der Kamp. Hij heeft veel ervaring met de AEM software en de 2JZ waardoor we dus snel een basismap kunnen opbouwen, goed genoeg om in te lopen (en die snelheid is cruciaal). Gewapend met een laptop kwam hij naar de schuur toe om eerst maar eens de auto te laten starten.

Na twee keer 15 seconden ronddraaien op de startmotor (zonder bougies en zonder brandstofinspuiting) hadden we oliedruk, een belangrijke eerste stap. Nadat de bougies geplaatst waren kon het echte starten beginnen. Na een korte synchronisatie sloeg de motor al na de tweede poging aan. Tijdens het warmdraaien heeft de tuner alvast een basis erin gezet en binnen enkele minuten konden we de weg op om de zuigerveren eens goed te laten inlopen. Tijdens het rijden maakte hij telkens aanpassingen voor de verschillende toerengebieden en engine load terwijl ik gewoon reed. Geweldig om dat direct terug te voelen in de response van de motor! Door middel van een aantal pulls tot ongeveer 4000 toeren met steeds iets meer belasting hebben we de eerste kilometers gemaakt. Uiteraard ook veelvuldig afgeremd op de motor (door het vacuum zuig je het slijpsel van de zuigerveren).

Na een half uurtje rijden was het meeste wel even ingesteld en was de auto rijdbaar genoeg om aan mijn gewone inloop kilometers te beginnen (ongeveer 1500km zodat alle andere onderdelen ook kunnen gaan zetten). Verder nog even bezig geweest om te kijken of de auto wat beter kan idlen (hij danst nog een beetje, motor wil eigenlijk niet op AF 14.7 blijven). Het is nog niet ideaal, maar absoluut rijdbaar. Na de eerste kilometers viel op dat de motor er echt zin in heeft. Gasresponse is erg lekker en hij loopt heerlijk rustig door de toeren. Richard heeft nog even achter me gereden, de auto rookt ook niet. Alles lijkt in orde dus, en daarmee is er een hoop stress verdwenen voor me.

Ik zou met deze settings de eerste 1500km gaan rijden, maar de dag erop belde de tuner al dat hij naar een dyno in Nijmegen gaat en hij even tussendoor wel mijn vacuum-deel kan finetunen. Hiermee zal de auto gewoon helemaal normaal gaan rijden met als enige restrictie dat je niet in boost kan komen en max 5000 toeren kan. Uiteraard leek mij dit een goed idee dus samen met Richard naar DP Engineering in Nijmegen gereden.

Ze hebben bij DP Engineering een Dyna Pack systeem; dat wordt direct op je wielhub gemonteerd. In het begin even een vreemd gezicht, maar het werkt prima. Grote voordeel is dat je geen wielspin kan hebben en ook je banden niet slijten.

Ze kunnen de hubs op een vaste snelheid laten draaien (eenmalig calibreren met je toerental), zelfs als de load toeneemt. Voor mappen een erg goed systeem dus: je kan zo heel snel alle verschillende loads doorlopen voor een bepaald toerental. Daarna zet je hem op een volgend toerental en doe je weer alle loads. Zo kun je vrij snel je complete base map opbouwen voor fuel en timing.

Verder staat er een enorme ventilator voor. Maximale luchtsnelheid die ze kunnen bereiken is 135km/u, maar meestal staat hij op 95km/u. Het waait in ieder geval lekker daar binnen!

Binnen een half uur was de auto van 1000 tot 5500 rpm gemapt, met een maximale boost van 0.2 bar.

Aangezien je toch op een dyno staat, meteen het vermogen even afgelezen: 180whp@5500rpm met 0.2 bar boost :)

In totaal heb ik ongeveer 2000 kilometer ingereden met deze 'inloop' tune.

Toen kwam de laatste stap van dit project: echt vermogen op het blok zetten. Het was tijd voor de uiteindelijke tune!!

Arnout begon met het nalopen van de vacuumtune; oa meer focus op de timing en nog wat kleine aanpassingen in de O2-feedback loop. De motor liep namelijk al aardig goed, maar kon beter/soepeler onderin. Aangezien dit allemaal binnen het deel lag die in principe al gemapt was, was dit niet zo spannend voor de motor (en dus ook niet voor mij).

Daarna bij 3200 toeren de spring pressure van de wastegate opgezocht aangezien ik niet meer zeker wist welke springrate ik meegekregen had van MVP. Ik vermoedde een 0.7 bar veer maar toen Arnout bij 1.0 bar nog steeds geen wastegate zag opengaan begon het allemaal wat lastiger te worden. In overleg met mij en de jongens van DP besloten nog iets verder te zoeken naar de grens van de veerdruk. Twee minuten later stond de turbo 1.5bar te draaien en werd duidelijk dat er iets mis was: of de veer is zwaarder dan 1.5 bar, of de wastegate zit vast, of de solenoid doet heel vreemd. Maar het feit dat de motor bij 3200rpm zonder moeite naar 1.5bar schoot was in ieder geval veelbelovend wat betreft spoolup!

Aangezien ik graag wilde weten of het nu een te strakke veer is of dat de wastegate zelf niet functioneert hebben we een compressor met 2+ bar direct op de wastegate gezet (alle boostcontrol er tussenuit) tijdens een run. Toen bleek de wastegate wel open te gaan. Met een bleeding valve langzaam de druk op de wastegate vermindert en toen bleek er toch een 0.7bar veer in te zitten gelukkig.

Richard aan het werk om de boost control er even tussenuit te halen (kijken of het aan de solenoid lag):

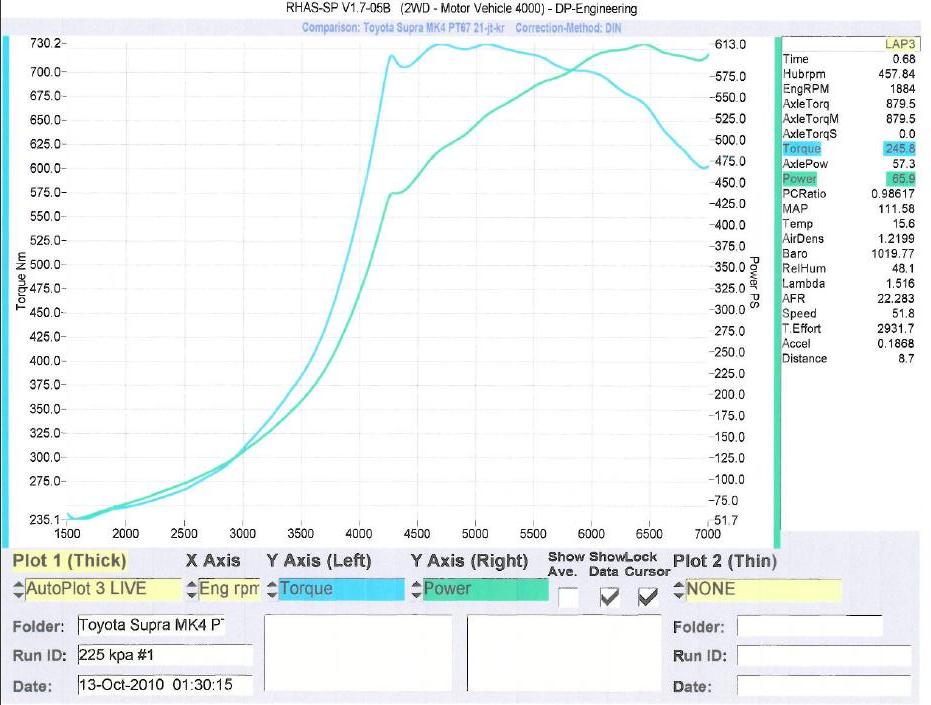

Bij gebrek aan boost control gaan mappen op spring pressure, wat uiteindelijk resulteerde in 409 whp @ 0.75 bar. Engine output is 471bhp / 546Nm.

De volledige output in grafiekvorm:

Omdat we allemaal toch wel enthousiast waren over de prestaties van de motor (en vooral de nokkenassen, deze kende Arnout nog niet) en meer wilden zien hebben we om 00.30u 'snachts besloten toch de solenoid nog een kans te geven. Dus de boostcontrol weer aangesloten en doorgegaan met mappen. Dit keer werkte alles gewoon prima, we vermoedden dan ook dat tijdens het inlopen de wastegate vast is gaan zitten omdat ie nooit gebruikt werd.

Helaas ging na de run op 1.25bar mijn brandstoflampje branden en moesten we voortijdig stoppen (het doel was 1.5bar).

Al met al heeft de motor zo'n 4 uur flink staan werken en er ongeveer 45 liter brandstof doorheen gejaagd! Ik ben echt heel blij dat de motor ook geen problemen vertoond heeft toen het vermogen erop gezet werd. Dat geeft een hoop vertrouwen in het werk wat erin gestoken is (Richard en ik hebben nog nooit eerder zo'n groot project gedaan).

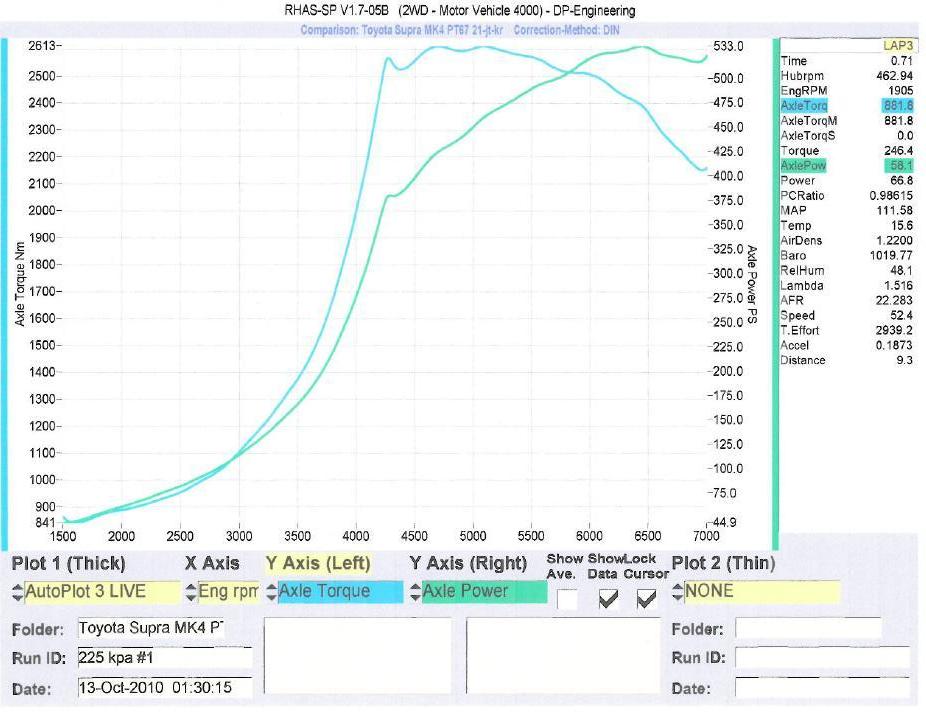

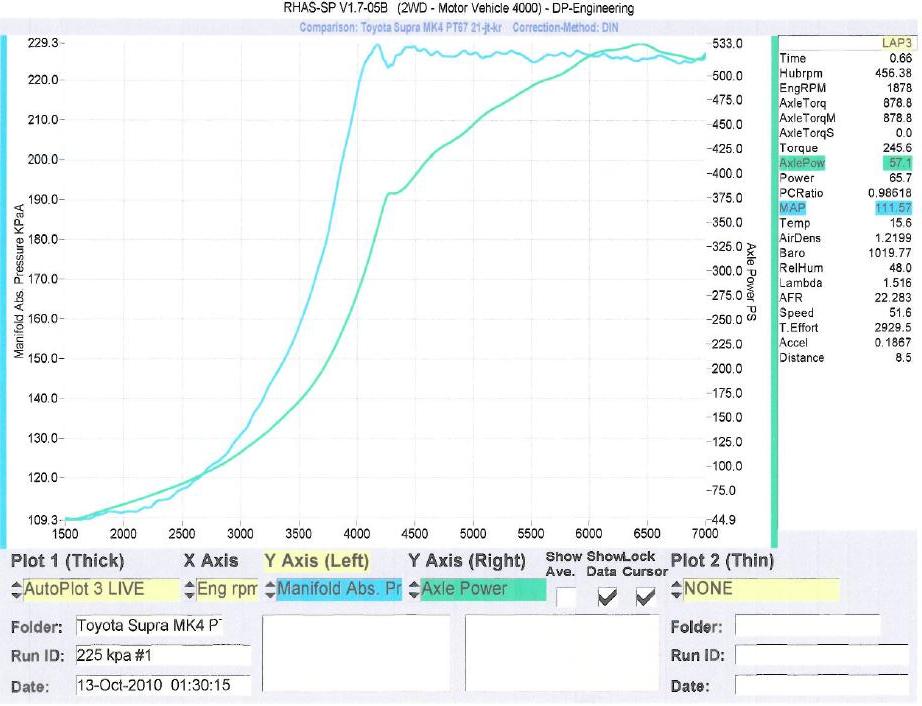

Ondanks dat we niet meteen alles komen mappen ben ik toch al zeer tevreden met het resultaat van de run op 1.25bar: 533whp! Engine output is 613bhp / 730Nm.

Engine HP vs Engine Torque:

Wheel HP vs Axle Torque (run was in 4e versnelling):

Wheel HP vs Boost, hier is goed te zien hoe snel de boost oploopt vanaf 0.5 bar:

Gezien het resultaat en het feit dat de auto bijna de winterstalling in gaat wil ik pas in het voorjaar (april?) de 1.5bar mapping doen. Wel is goed te zien dat de turbo pas na 0.75bar echt in zijn efficientie eiland komt. Dat geeft hoop voor de 0.25bar die er nog bij gaat komen (+50whp zou haalbaar moeten zijn).

Wordt dus nog vervolgd.....

In de periode dat ik moet wachten op het blok (Ik moest uitgaan van 4-6 weken) tijd voor wat voorbereidend werk. Eerst maar eens alles gaan schoonmaken wat straks weer terug het blok op moet. Dit is best een flinke klus geweest en daar is dan ook aardig wat tijd in gaan zitten. Een voorbeeld:

Meer vermogen betekent ook meer brandstof. Om straks het geplande vermogen ook echt te kunnen halen moet ik naar een fuel setup met twee pompen. Ik heb gekozen om de stock aanvoer en return te gebruiken, en daarnaast gewoon een tweede 6-AN aanvoer leiding te leggen. Aangezien ik met de AEM de tweede brandstofpomp pas ga aanzetten indien het verbruik omhoog gaat, is het niet nodig om de return te vergroten.

De brandstofpomp is bij een mkIV gelukkig goed bereikbaar, de tank kan gewoon blijven zitten. Dat is voor mij ook wel handig aangezien mijn diffuser anders behoorlijk in de weg zit. Hieronder een foto hoe het er stock uit ziet (dit is ook de oorspronkelijke kleur van mijn auto overigens):

Na een aantal pogingen de nieuwe brandstofslang langs de tank onder de auto gekregen: hij loopt nu netjes naast de stock leidingen.

Eindelijk op z'n plek! Ernaast liggen de twee relais om beide pompen straks apart te kunnen schakelen.

De draden zijn uiteraard later ook netjes in een kabelboompje weggewerkt.

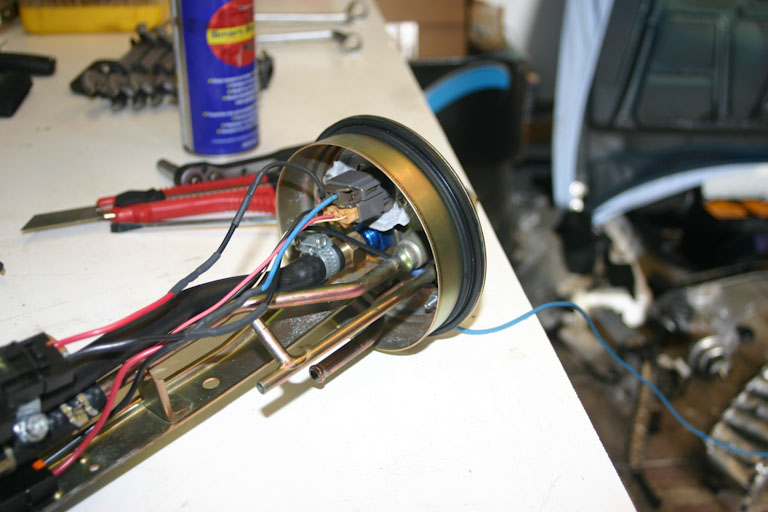

Next step: het aanpassen van de brandstofpomp hanger.

Je kunt kant en klare dual of triple pump hangers kopen, maar die zijn eigenlijk niet onder de $500 (!) te krijgen. Dan maar zelf klussen, zoals de meesten dat doen.

Te beginnen met een gaatje erin voor de doorvoer van de tweede leiding:

Daarna de haakse koppeling erin gezet. Links zit de grounding pin voor beide pompen. Ik gebruik de originele stekker als signaaldraad voor beide pompen. De gecombineerde massa wordt dus via deze extra pin geregeld.

Tweede pomp aan de eerste gemonteerd. De tweede pomp is magnetisch afgeschermd door dat stukje wrap. Dit is erg belangrijk omdat beide elektromotoren elkaar anders behoorlijk kunnen verstoren, met als gevolg dat je brandstofaanvoer niet consistent meer is.

Stuk onderdompelbare brandstofslang (let op, niet elke brandstofslang is onderdompelbaar!) ertussen en klaar.

Ook hier toch even belangrijk te realiseren dat de pick-up van de tweede brandstofpomp hoger zit. Je kan dus niet helemaal meer je tank leegrijden (zal maar een beetje schelen hoor, maar toch).

Bij een sportwagen hoort een heel stug onderstel (is mijn mening) dus nu ik er toch bij kan meteen maar even de stuurstangrubbers vervangen door PU bushings.

Dit materiaal is veel harder dan rubber waardoor de spelingen afnemen. Wanneer dit project klaar is wil ik ook de rubbers van de ophanging zelf vervangen door PU.

De oude rubbers wilden er wat moeilijk uit, maar hij was toch binnen een uur klaar. Meteen ook even alle olieresten in die hoek weggehaald, het blok heeft in al die jaren toch wel wat druppeltjes olie verloren zo te zien.

Verder had ik de laatste tijd bij het aanremmen een lichte trilling in het stuur. Grote kans dus dat een van de schijven niet meer goed is. Voor de zekerheid nieuwe schijven en blokken besteld. Dat was achteraf een goed idee, want beide schijven waren niet helemaal recht meer en sowieso redelijk versleten.

Aangezien de blokken behoorlijk scheef waren afgesleten, ook maar de voorste klauwen uit elkaar gehaald om te reviseren. Ook dat was geen overbodige luxe aangezien sommige dustboots kapot waren en dus de cilinders begonnen te corroderen. Gelukkig was er niet een te zwaar beschadigd (nergens heb ik roestplekken achter de seal), dus alles kon meteen weer in elkaar met nieuw spul.

De operatietafel

Nieuwe StopTech schijven (toch wel een maatje groter dan ik had verwacht)

En alles is inmiddels weer gemonteerd en ontlucht

Een van de punten die ik zeker wilde verbeteren straks met de nieuwe motor was de olietemperatuur. Met mijn vorige setup had ik vaak temperaturen boven de 125°C, met op het circuit zelfs uitschieters naar 135°C! Vandaar maar een universele oliekoeler en wat leidingen besteld.

Eigenlijk wilde ik de koeler achter de luchthapper onder de koplamp monteren, maar dat kreeg ik op geen enkele manier passend. Ook kwamen de leidingen totaal niet goed uit.

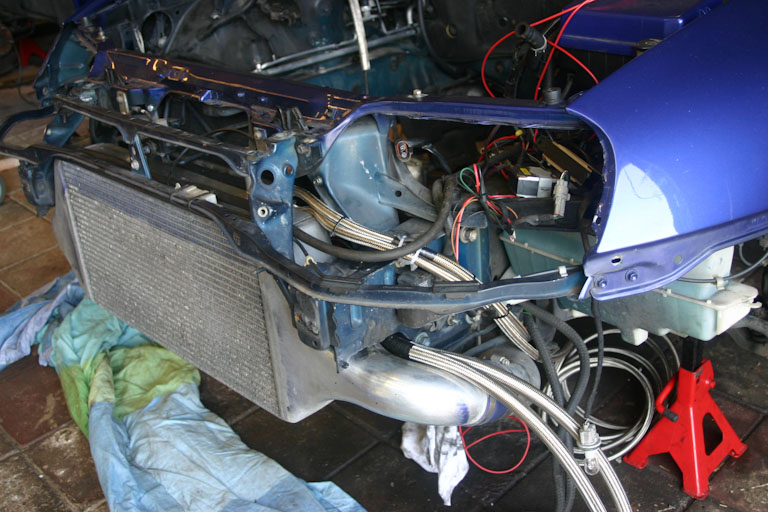

Gelukkig had ik tussen airco condenser en intercooler nog wat ruimte, dus maar besloten om hem hier te monteren. Alleen de low pressure power steering koeler moest iets verplaatst worden naar boven. Resultaat:

Intercooler weer even gepast, het gaat allemaal nét! :)

De leidingen gaan met de IC bocht mee richting blok, om daar naar de sandwichplate te gaan. Door middel van wat beugeltjes probeer ik dat te geleiden.

Deze sandwichplate bevat meteen de thermostaat zodat de olie pas naar de koeler gestuurd wordt indien het warmer is dan 80°C (hij begint al met opengaan bij 72°C). Op deze manier warmt de olie wel gewoon snel op. Neem je geen thermostaat en heb je een goede oliekoeler dan kan het zomaar eens 25-30 kilometer duren voordat je olie een beetje op temperatuur is. Je rijdt dan veel te lang met koude olie, met alle gevolgen van dien.

Al dit passen en meten kost behoorlijk wat tijd helaas, maar goed mijn blok is toch nog niet binnen.

Meer vermogen is meer warmte, en dus na lang twijfelen ook maar de radiator van een upgrade voorzien. Ik heb er even op moeten wachten, maar na 4 weken was het eindelijk zo ver:

Meteen even gepast (fan shroud en A/C koelvin moeten er uiteraard nog op), zit allemaal perfect.

Gewoon drop-in zoals het hoort :)

De auto is nu helemaal klaar voor de nieuwe setup, lees verder in deel 4 voor de opbouw.

Na 6 weken kon ik eindelijk onderblok en kop ophalen, en dus kon ik beginnen aan het leukste deel van het project: opbouwen met alle nieuwe spullen die al tijden te lagen wachten om gemonteerd te worden.

Het onderblok toen hij net bij de engine shop vandaan kwam:

Die dag meteen begonnen met het opbouwen, dus TSRM (Toyota Supra Repair Manual) in de hand en gaan!

Eerst maar eens de nieuwe oliepomp erop. Belangrijk is dat je deze wel eerst primert (volstoppen met olie). Bij de eerste startup pakt hij dan veel sneller olie op waardoor je de lagers minder lang belast (die hebben nog geen olie dan). Uiteraard zit er wel assembly lube op alle draaiende delen om toch een beetje bescherming te bieden, maar toch is het verstandig de oliepomp even te primeren.

De oliepan, deel 1...

...en de aanzuigbuis

En met deel twee van de oliepan is de motor weer dicht aan de onderkant!

Ook heb ik het blok nog even gespoten, al is het nog niet helemaal droog op de foto.

Inmiddels ziet het er wel egaal uit :)

Nadat de oliepan erop gezet was verder gegaan met het 'volhangen' van het onderblok.

Dus de waterpomp erop, de warmtewisselaar en sensoren teruggeplaatst etc..

In mijn sandwichplate is geen ruimte voor een olie-temp sensor, dus ik moest op zoek naar een andere (zinvolle) locatie.

Na wat tips heb ik hem in de hoofdbout van de warmtewisselaar gezet. Hier zit de sensor op een goede plek en je hebt er geen last van. Alleen even een gat boren en een NPT 1/8" flens erop lassen, met als resultaat:

Nu de belangrijkste dingen op het onderblok zitten kan het blok dan eindelijk omgedraaid worden.

Het blok is echt superstrak gevlakt en ziet er erg mooi en schoon uit. Alle onderdelen die weer teruggeplaatst gaan worden had ik ondertussen ook al schoongemaakt om zo dus een zo strak mogelijk blok op te kunnen bouwen.

Omdat de motor nu nog steeds behoorlijk kwetsbaar is zijn we direct verder gegaan met de kop.

De ARP studs erin gedraaid, (OEM) multilaags metalen koppakking ertussen en daarna de kop erop getild.

Uiteindelijk dit dus volgens de handleiding van ARP gedaan: in drie stappen naar 108Nm. Grappig genoeg waren de stappen van 36Nm naar 72Nm en van 72Nm naar 108Nm nagenoeg 90 graden, waardoor het achteraf amper verschilde van de TSRM werkwijze.

Na al het werk aan de kleppen is de kans nagenoeg nul dat de klepspeling nog in orde is. Daarom een voor een de nieuwe BC 264 nokkenassen gemonteerd om de klepspeling te kunnen meten. Ik moet zeggen, ik wist niet dat het zo omslachtig was om nokkenassen te monteren: telkens weer die as 120 graden verdraaien en een aantal caps iets los en weer vast zetten! Dat vreet echt tijd, maar toch niet echt iets wat je gehaast wil doen.

Toen klepspeling opgemeten en gelukkig had ik op alle kleppen in ieder geval iets van ruimte (had je ergens 0.0 speling gehad dan zou de nokkenas er een keer extra uit moeten, maar dat was gelukkig niet nodig).

Daarna alle shims opgemeten en uitgewisseld met elkaar: uiteindelijk slechts 2 nieuwe shims nodig (beide inlaat), de rest kon hergebruikt worden! De inlaatkant speling zit allemaal tussen de 0.19 en 0.22, voor de uitlaatkant heb ik alles tussen 0.28 en 0.32 gekregen (precies binnen de specs dus).

Aangezien de exhaustkant goed was, hebben we die alvast op kunnen bouwen (en daarna nogmaals nagemeten).

Ik kon de shims pas na het weekend ophalen bij Toyota, dus in de tussentijd maar alvast begonnen met het volhangen van de kop (zolang het niet in de weg zit).

Begonnen met het exhaust manifold. Uiteraard zijn die onderste boutgaten nauwelijks te bereiken met een sleutel, dus dat was een lekker klusje.

Ook moesten twee studs iets afgeslepen worden, maar een Dremel doet wonderen.

Verder nog de sensoren, EGT cooler plate en wat ander klein spul gemonteerd, voordat we aan de intake runners begonnen.

Meteen ook de nieuwe fuelrail en injectoren gemonteerd. Fuelrail is 8-AN en heeft een dubbele aanvoer met een centrale return. De injectoren zijn 850cc low-Z om een zo goed mogelijke idle te houden.

Maandagavond zijn de shims binnengekomen, dus toen meteen de tweede nokkenas gemonteerd en nagemeten.

Nu is het tijd om de timing gear en timing belt terug te plaatsen. ik heb gekozen voor een versterkte timing belt aangezien de nokkenassen hogere lift hebben, de klepveren stugger zijn en de motor meer toeren gaat draaien. Om dezelfde reden ook een nieuwe spanner en rol gemonteerd. Je wil gewoon niet dat op vol vermogen er ook maar iets kan gebeuren met de timingbelt aangezien ik op de rand van interference zit.

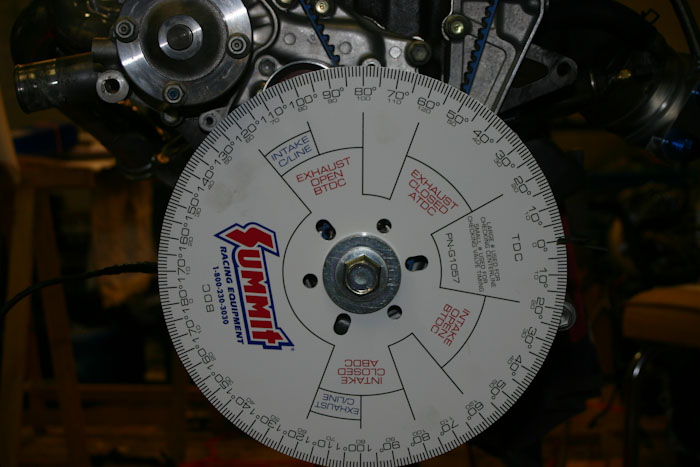

Daarna kwam het echte afstellen d.m.v. camgears (het 'degree-en').

Eerst even heel precies TDC zoeken met de dial indicator.

Degree wheel:

Het viel niet mee om een plek te vinden waar de dial indicator goed op de shim gezet kon worden. Uiteindelijk wel een oplossing gevonden, maar het heeft wel even geduurd moet ik zeggen!

Het resultaat is uiteindelijk geworden:

Intake => 1 graden advanced

Exhaust => 3 graden advanced

Hierna kon ook de main pulley er weer opgezet worden (deze is ook nieuw aangezien we flink hebben staan rammen op de oude).

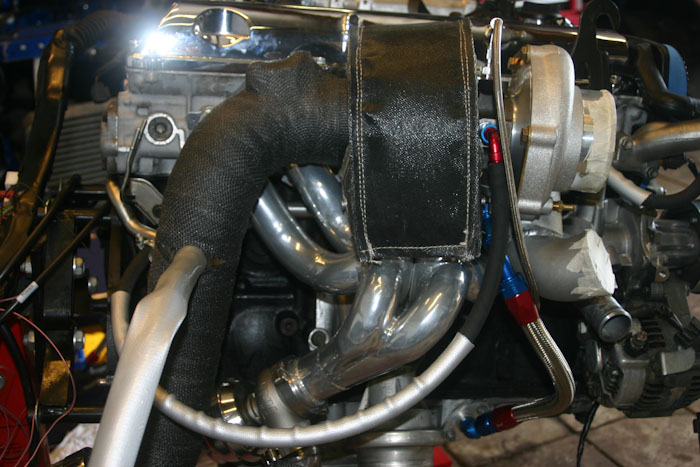

Toen ben ik verder gegaan met de downpipe en wastegate.

Ik heb bijna 3 jaar met een screamerpipe gereden en ik was er helemaal klaar mee (ook zonder herrie heb je al aandacht genoeg). Als het ook maar even mogenlijk zou zijn moest de wastegate gewoon terug de downpipe in komen.

Na een tijdje puzzelen (motor is wel 3x in de auto gehangen) bleek het op deze manier haalbaar:

Nog even een blindplaatje voor de lambda-sensor gemaakt en een nieuwe flens voor de wideband erop gelast en toen ingepakt met heatwrap.

Turbo en alle aansluitingen definitief gemonteerd. De zilveren sleeves om een aantal slangen is ook heatwrap, maar dan bedoelt om kabels naast straalmotoren te leggen. Die moeten dus vast wel tegen de hitte van de uitlaat kunnen ;-)

De intake kon er inmiddels ook definitief opgezet worden. Hier is eigenlijk niet veel veranderd, er moest alleen een beugeltje voor de FPR komen en ik heb hem helemaal schoongemaakt.

De Aeromotive Fuel Pressure Regulator netjes aan de zijkant geplaatst

Verder moest de kabelbooom geprepareerd worden voor een aantal zaken:

1- Peak&Hold drivers. Dit kastje komt tussen de ECU en injectoren en zorgt dat de injector zo snel mogelijk open gaat door de stroom tijdelijk veel hoger te laten worden. Zodra de injector helemaal open is wordt de stroom gelimiteerd en gedraagt het zich daarna als een constante stroombron om zo de injector open te houden. Het resultaat is dat de injector sneller en preciezer reageert, waardoor alles veel fijner is af te stellen (zeker met idle). Verder kan je dankzij dit kastje ook direct low-Z injectoren aansturen, en dat heb ik nodig.

2- Race Logic Traction Control. Volledig instelbaar en onafhankelijk systeem dat werkt op de ABS sensoren. Met een draaiknop in het dashboard kan ik de hoeveelheid slip instellen, dus je kan altijd even switchen als je wilt spelen.

3- Nieuwe meters in de A-stijl.

Ook nog wat opgeschoond door ongebruikte connectoren uit de kabelboom te halen.

Na nog wat andere kleine klusjes wat het blok uiteindelijk klaar om weer in de auto te gaan.

Zeker vanuit deze hoek is goed te zien hoe breed het blok weer is vergeleken met een aantal plaatjes terug.

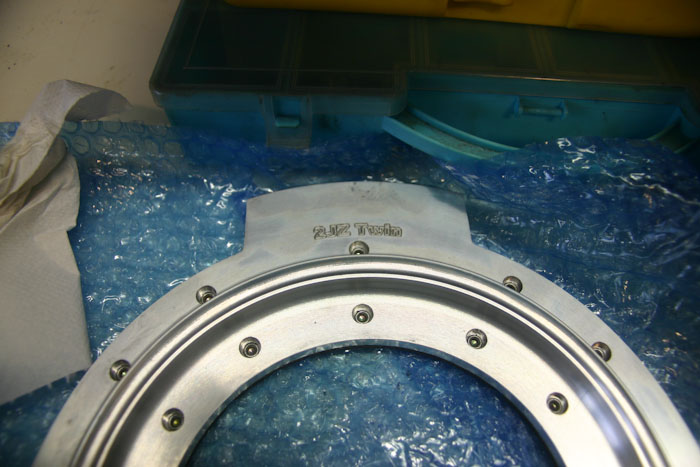

De motor gaat met bak en al in de auto gelepeld worden, dus tijd om de koppeling erbij te pakken.

Om het hoge koppel (verwachting is rond de 800Nm op full boost) aan te kunnen eindig je al snel met een aan-uit koppeling. Deze gaan zo zwaar dat je ze bijna niet kunt laten slippen. Aangezien ik de auto gewoon als dagelijkse auto wil blijven gebruiken moet dit dus anders. Een van de opties is voor een multiplaat koppeling te gaan. Deze voelen veel lichter aan en kunnen wel het hoge vermogen aan. Ik heb gekozen voor de carbon variant: deze kunnen niet verbranden als ze slippen en zijn vaak weer een tandje sterker. Deze koppeling kan ongeveer 1100Nm aan en voelt als stock. De triple plate versie kan zelfs 1700Nm aan!

Met de versnellingsbak aan het blok geklust konden we aan de laatste stap beginnen.

Toen begonnen alles weer aan te sluiten, en dat viel me echt alles mee!

Wel nog even flink lopen passen en meten om zowel de oilcatch tank als de coolant reservoir in de hoek bij het luchtfilter weg te werken. Dit heeft behoorlijk wat tijd gekost, terwijl het er nu heel simpel uitziet.

Uiteindelijk iets meer dan een dag bezig geweest om alles weer aan te sluiten en pas te maken (met dank ook aan knabbel en Base).

Als laatste ook de motorkap en de wielen weer gemonteerd, waarmee de auto er weer helemaal opgebouwd uitziet.

De auto is nu helemaal klaar en opgebouwd: 12 weken nadat ik de auto in de schuur parkeerde om te beginnen. Omdat ik tussendoor ook nog twee weken op vakantie ben geweest, hebben we zo'n 10 weken hieraan gewerkt.

Vanwege alle wijzigingen klopt er helaas niets meer van wat er in de ECU geprogrammeerd staat, en dus kan de auto eigenlijk nu nog helemaal niets. Lees verder in deel 5 voor de startup en tuning.

Nu het blok eruit is meteen de versnellingbak eraf gehaald, al viel dat nog niet eens mee.

Daar ligt ie dan, de Getrag V160. Een van de sterkste (en duurste) handbakken ooit; zonder problemen kan deze bak vermogens boven de 1500whp hebben.

Ook maar even de koppeling geinspecteerd, en die zag er eigenlijk nog goed uit. Het vliegwiel was in prima staat en ook de friction plate had nog genoeg vlees over.

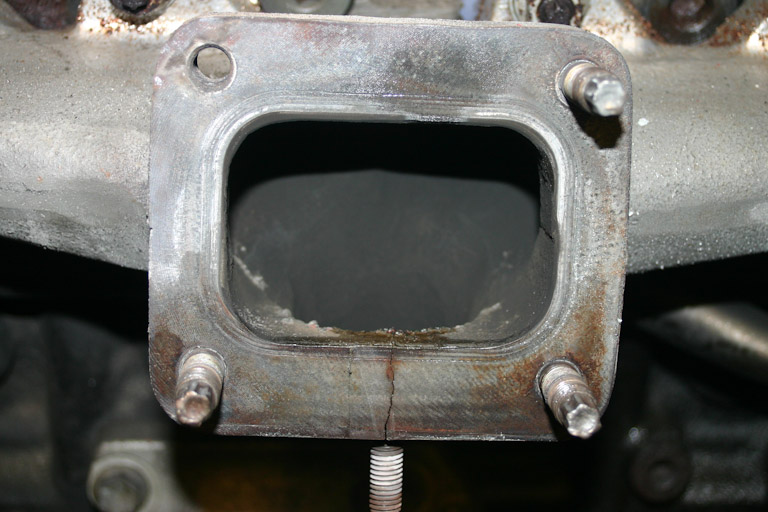

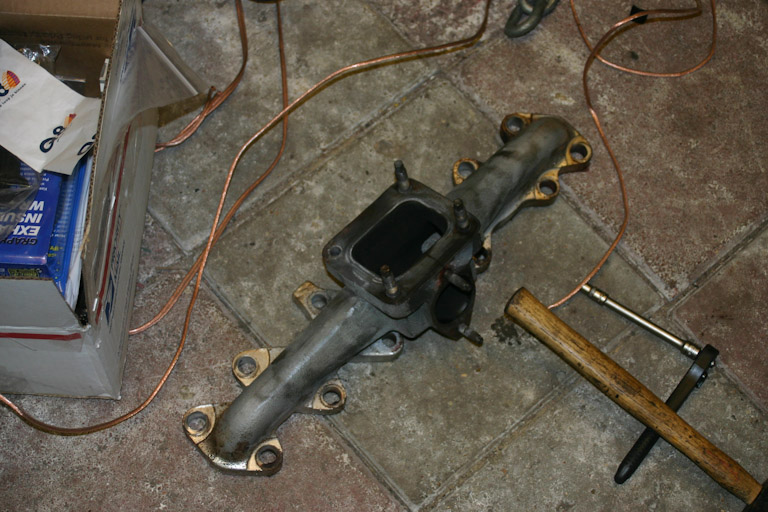

Het uitlaatspruitstuk daarentegen zag er iets minder goed uit. Aan de onderkant van het manifold zit een scheur die helemaal doorloopt tot door de wastegate flens. De scheur is dus door en door! Geen wonder dat ik elke maand wel een pakking wegblies. Als ik kijk naar hoeveel spoel je al verliest wanneer de wastegatepakking een miniem scheurtje heeft, dan ben ik bang dat ik (in ieder geval de laatste tijd) toch wel redelijk wat spoel heb verloren door dit geintje. Het vermogen moet in de jaren dus aardig terug gelopen zijn.

Aangezien er toch nieuwe studs inkomen, meteen de oude er maar uitgehaald. Ik had wel verwacht dat er een aantal vastgerot zouden zijn, maar het viel alles mee!

De exhaust kant is nu helemaal kaal:

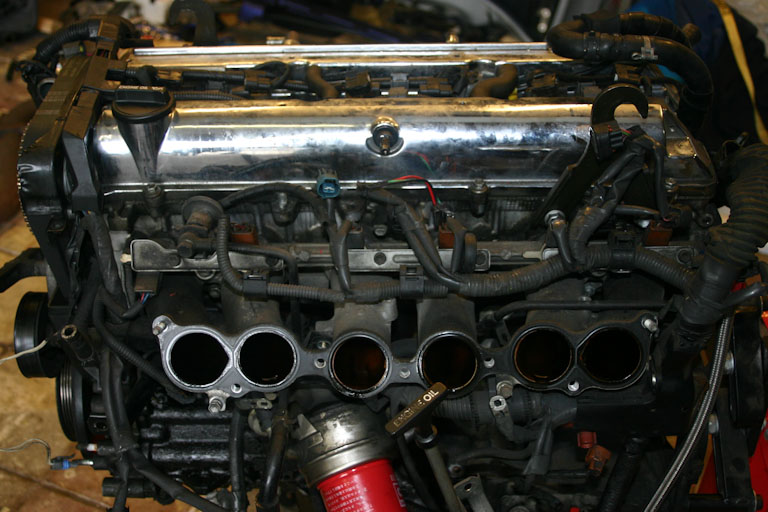

Verder met de intake zijde.

Bij het loshalen van het intake manifold werd duidelijk dat ik inderdaad wel wat olie lekkage heb gehad op de kleppen. Zoals ook op de foto te zien is hebben de runners allemaal een behoorlijke olie aanslag, terwijl het manifold zelf (en de rest van het intake circuit) helemaal schoon zijn (olie is dus niet door de turbo door de intake geblzaen). Het is in ieder geval duidelijk dat we één oorzaak van olie-verlies gevonden hebben...

Volgende stap was het verwijderen van de fuel rail en kabelboom. Het blok begint nu echt kaal te worden :-)

Jaja, mét fuel bypass kit! Het oude traject incl fueldemper zat overigens gewoon nog op de auto, was alleen iets opzij gebogen. Dat hebben we allemaal niet meer nodig straks dus dat ruimt weer mooi op.

Ook erg belangrijk in de klusschuur is eten en drinken. Senseo hadden we al, maar toch ook maar even een klein koelkastje aangeschaft om zo ook eten te kunnen bewaren.

Hier is onze chef-kok (Richard) aan het werk voor de lunch: tosti's :)

Volgende stap is de hele kop kaaltrekken. Hoe meer irrelevante zaken van de kop af zijn, hoe makkelijker, sneller en goedkoper het is voor de engineshop (Dymo Track) om het kop-werk uit te voeren.

Hier zijn de lower runners, EGR, coilpacks en cam-pos sensors al verdwenen. Het blok wordt er smaller en smaller van.

Tijdens het verwijderen van de waterbuis om het blok heen nog wat 'loodgieter-tuning' tegengekomen :)

De oude twin turbo's hadden zowel een olie aanvoer/afvoer als een water aanvoer/afvoer. De SP60 single turbo die er later opgeschroeft werd had alleen maar een olie aanvoer/afvoer. Er moesten toen dus een aantal leindingen afgedopt worden, waar dit er een van is. Aangezien mijn nieuwe turbo een Dual Ball Bearing versie is wordt deze ook watergekoeld, en dus moet er weer één waterkanaal geopend worden.

Next step: main pulley los. We hadden vooraf de bout al een tik losgedraait, dus eigenlijk alleen met een pulleytrekker even de pulley loswrikken en klaar zou je denken. Helaas zit die pulley zo ontzettend vast dat onze zelf gefabriceerde pulleytrekker het niet trok. Via de toyota garage kon ik wel even een goede trekker lenen, maar daar moet ik even op wachten. Eerst maar de tensioner verwijdert zodat de camgears eraf gehaald konden worden. Daarna is het vrij simpel om de nokkenassen eruit te halen (wel goed opletten dat je de lagerkappen niet beschadigt en op volgorde houdt!).

Bij het verwijderen van de camgears hebben we de oorzaak gevonden van de 'grote' olie lekkage op het blok: beide camseals sloten niet goed af. Het ziet er naar uit dat daar de meeste olie naar beneden is gelekt. Heel misschien dat de front main seal ook iets aan het zweten is, maar aangezien de timingbelt nog helemaal droog is en geen sporen van olie vertoonde, lijkt het me erg onwaarschijnlijk dat daar veel olie vandaan is gekomen.

De kopbouten zaten behoorlijk vast, maar gingen er toch zonder problemen uit. Dus niet veel later kon de complete kop eraf gehaald worden! Weer een mijlpaal bereikt :-)

En zo houd je niet veel meer over.

Het enige wat nu nog moet gebeuren is het verwijderen van main pulley, waterpomp, oliepomp en oliepan. Dan is ook het onderblok klaar om naar de engine shop te sturen...

Terug dus naar het probleem met de main pulley. Samen met iemand van het Supra forum een hele avond aan het vechten geweest: Eerst met een gewone pulleytrekker geprobeerd, maar er kwam echt geen beweging in! Toen met een draadeind en een dik plaatje ijzer aan de slag gegaan. Daar konden we erg veel kracht mee uitoefenen, maar nog steeds geen beweging in de pulley. Wel trokken we uiteindelijk gewoon het schroefdraad van de main pulley kapot!!

Toen maar met een paar klappen geprobeerd er wat beweging in te krijgen, en dat ging wel aardig. Na een tijdje kwam de pulley er dan ook eindelijk af. De as had overal oppervlakkige roest zitten, waardoor de pulley met geen mogelijkheid in beweging wilde komen. Oorzaak: de waterpomp was bij de vorige eigenaar gaan lekken waardoor de krukas was gaan roesten.

Ook de timing gear heeft hier last van, dus ook dat was nog even een gevecht.

De dag erop kop en onderblok ingeleverd bij Dymo Track. Sommige dingen kun je nou eenmaal niet zelf...

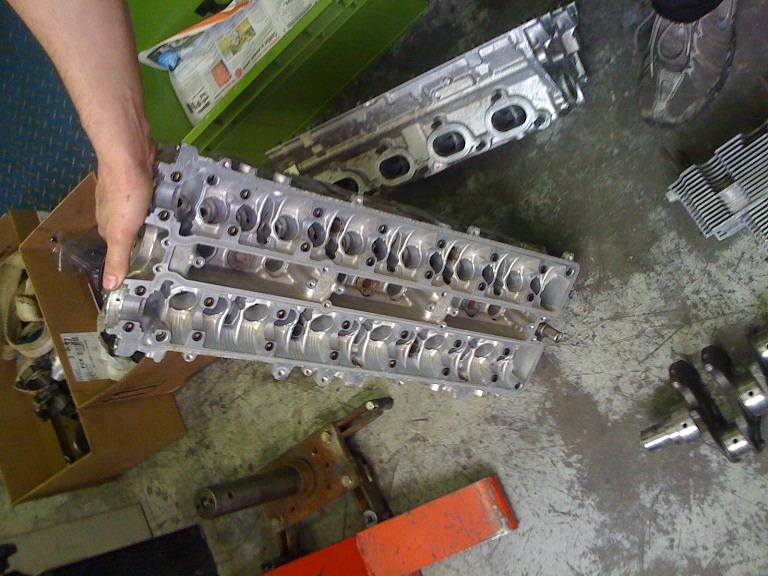

Dit gaat er gebeuren aan de kop:

- Ultrsoon reinigen

- Klepgeleiders nameten en indien nodig vervangen

- Kleppen polijsten en opnieuw inslijpen (en dus ook inkorten)

- Kop vlakken

- Opbouwen met nieuwe seals, stuggere klepveren en titanium retainers

Het plaatsen van de nokkenassen en het stellen van de kleppen gaan we zelf doen.

Onderblok:

- Ultrasoon reinigen

- Vlakken

- Opnieuw honen

- Sterkere zuigerveren (JE)

- Balanceren en rechttrekken van krukas

- Sterkere krukaslagers en drijfstanglagers (ACL Racing)

- Opbouwen draaiende delen met ARP bouten

Dit doet ultrasoon reinigen met de kop. Alle aanslag is weg, ook op plekken waar je anders niet bijkomt. Een goede start dus bij het nameten en opbouwen van de kop...

Met onderblok en kop bij de engine shop alvast begonnen aan de voorbereidingen en aanpassingen aan de rest van de auto. Dit is in deel 3 te lezen.